3D 프린팅에는 재료에 따라 다양한 유형이 있는데, 그 중 금속 분말은 3D 프린팅의 주요 원료 중 하나이며 고순도 금속 분말을 원료로 사용해야 합니다. 화학적 조성, 입자 모양, 입자 크기 및 분포, 유동성 등과 같은 분말의 관련 매개변수는 3D 프린팅 품질에 큰 영향을 미칩니다. 독특한 특성을 지닌 티타늄 및 티타늄 합금 소재는 3D 프린팅 금속 소재의 요구 사항을 충족하는 분말로 제조할 수 있지만 제조 난이도도 높습니다. 현재 3D 프린팅된 티타늄 합금 분말을 제조하기 위한 주요 성숙 기술로는 플라즈마 회전 전극법, 플라즈마 와이어 재료 및 가스 원자화 방법이 있습니다.

티타늄 합금 분말을 3D 프린팅하여 생산한 제품은 경도가 높고 열팽창 계수가 낮으며 내식성이 우수한 장점이 있습니다.

티타늄 합금분말의 3가지 주요 제조방법 비교

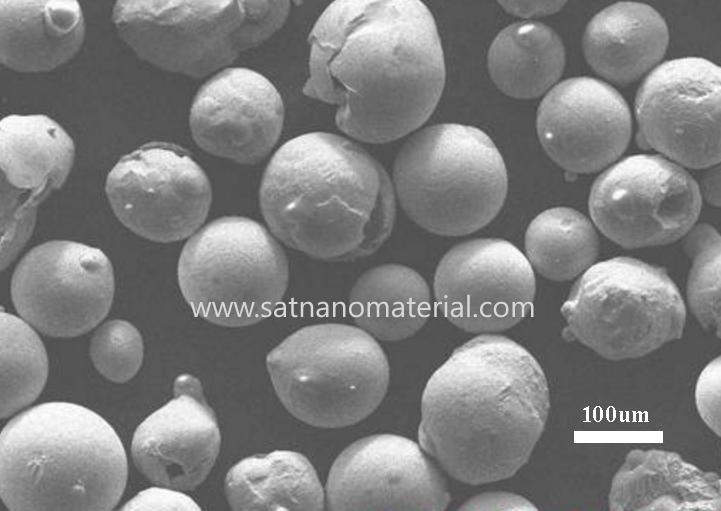

1.1 플라즈마 회전 전극법 이 제조법은 금속이나 합금으로 만들어진 전극을 사용하며, 아크에 의해 단면을 가열하여 액체로 녹이는 방법이다. 자체 고속 원심력의 작용으로 액체가 버려지고 작은 물방울로 분쇄된 다음 분말로 응축됩니다. 이 공정은 전극 속도를 조정하여 분말 입자 크기를 제어할 수 있으며 구형 분말을 얻는 이상적인 방법 중 하나입니다. 높은 구형도, 좋은 분말 유동성, 높은 로딩 밀도 및 매끄러운 표면의 특성을 가지고 있습니다. 인쇄 공정 제어는 신뢰성이 높으며 침전 가스 및 균열과 같은 결함이 발생하기 쉽지 않습니다. 그러나 원심 속도의 한계로 인해 생산된 티타늄 합금 분말은 입자 크기가 더 거칠고 입자 크기 분포 범위가 상대적으로 집중되어 있어 비용이 높아지고 생산성이 낮아집니다.

1.2 플라즈마 와이어 원자화 방법 이 준비 방법은 서로 다른 합금 와이어를 원료로 사용하여 구형 분말로 가공합니다. 처음에는 캐나다 회사에서 독자적으로 개발했으며 독자적으로 제조한 장비를 보유하고 있어 업계에 어느 정도 영향력을 갖고 있습니다. 이 기술로 생산된 구형 분말은 분말 수율이 높고 불순물이 적으며 작업 효율이 높은 장점이 있어 티타늄 합금 분말 개발에 적합합니다. 그러나 "위성구"의 흔적도 미량 있고 부착 현상이 거의 없어 사용 성능에 거의 영향을 미치지 않습니다. 1.3 가스 미립화 방법 가스 미립화 방법은 고속 공기 흐름을 사용하여 금속 액체 흐름을 분쇄하는 방법으로, 빠르게 응고되어 분말을 형성합니다. 이 방법은 액체 금속 원자 사이의 분자간 힘을 극복하여 이를 분산시키기만 하면 됩니다. 기본적으로 액체를 형성할 수 있는 모든 물질은 원자화될 수 있습니다. 현재는 진공 분무법과 불활성 기체 분무법이 널리 사용되고 있다. 가스 분무법으로 제조된 티타늄 합금 분말은 응고가 빠르고 중공 입자가 없으며 구형도가 좋은 특성을 가지지만 분말 수율이 낮고 생산 비용이 높습니다. 현재 중국에서 티타늄 및 티타늄 합금 분말을 생산하는 데 사용되는 대부분의 원자화 기술은 분말 수율이 낮습니다.

여러 준비 방법에는 고유한 장점과 단점이 있습니다. 분석 및 비교 결과, 티타늄 합금 분말의 미립화 제조를 위해 플라즈마 회전 전극 방식이 선택되었으며 그 효과는 상당했습니다.

SAT NANO는 중국의 티타늄 합금 분말 및 TC4 Ti6Al4V 합금 분말의 최고의 공급 업체입니다. 문의 사항이 있으면 0-25um, 15-45um, 15-53um, 45-75um, 45-105um 입자를 제공 할 수 있습니다. admin@satnano.com으로 자유롭게 문의하세요.