금속 사출 성형(MIM)은 플라스틱 사출 성형과 분말 야금 기술을 결합한 첨단 제조 공정으로, 복잡한 모양, 고정밀, 고성능 금속 부품을 효율적으로 생산할 수 있습니다.

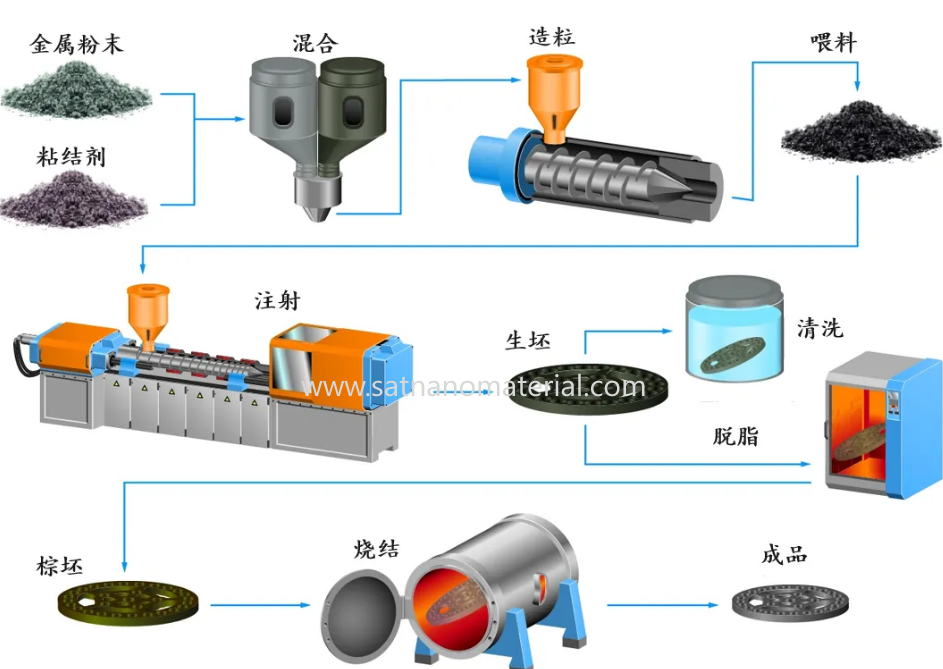

첫째. MIM 기술의 기본 프로세스

MIM 프로세스는 주로 다음의 4가지 핵심 단계로 구성됩니다.

1. 사료 준비

원료 혼합: 혼합

금속 분말

(일반적으로 입자 크기가 5~10μm) 유기 결합제(왁스 및 플라스틱 등)를 비율에 맞게 혼합하여 균일한 "공급물"을 형성합니다.

접착 기능: 접착제는 혼합물에 유동성을 부여하여 사출 성형 기계에서 흐를 수 있게 합니다.

2. 사출성형

금형 충전: 공급물을 접착제의 용융 상태(약 150~200℃)로 가열한 후, 고압으로 정밀 금형에 주입하여 성형합니다.

냉각 탈형: 냉각 후 최종 부품과 모양은 같지만 접착제가 다량 함유된 "녹색 부품"이 생성됩니다.

3. 탈바인딩

바인더 제거: 용매 탈지, 열 탈지 또는 촉매 탈지 등을 통해 녹색 본체에서 바인더를 점차적으로 제거하여 "갈색 부분"을 형성합니다.

주요 관리 포인트: 부품의 균열이나 변형을 방지하기 위해 천천히 탈지해야 합니다.

4. 소결

고온 고밀도화: 갈색 빌렛을 보호 분위기(수소 또는 아르곤 등)나 진공로에 넣고 금속(예: 약 1300℃의 스테인리스강)의 녹는점의 70~90%까지 가열한 후, 분말 입자가 확산되어 결합되도록 하여 최종 밀도가 이론 밀도의 95~99%가 되도록 합니다.

수축 제어: 소결 후 부품은 균일하게 수축합니다(약 15~20%). 이는 금형 설계 시 미리 보상해야 합니다.

둘째, MIM 기술의 핵심 장점

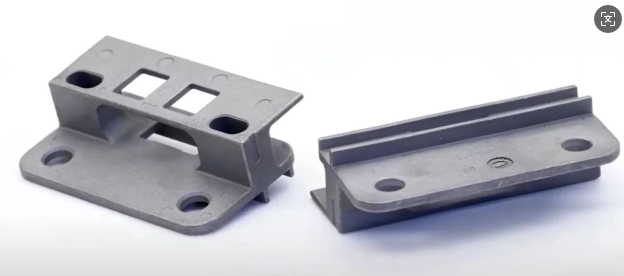

1. 복잡한 기하학에 대한 능력

다공성 필터, 정밀 기어 등 기존의 기계 가공으로는 구현할 수 없는 얇은 벽, 내부 공동, 미세한 이빨 모양 등 복잡한 구조를 형성할 수 있습니다.

2. 높은 재료 이용률: 재료 이용률은 95%를 넘어 기계 가공(보통 30~50%)보다 훨씬 높습니다.

3. 소형부품의 대량생산(연간 생산량 2만개 이상)에 적합한 일괄효율적 생산으로 단위비용이 낮습니다.

4. 재료의 다양성은 스테인리스강(316L, 17-4PH), 공구강, 티타늄 합금, 경합금, 자성체 등 고성능 금속을 지원합니다.

5. 고정밀도 및 표면 품질 치수 허용 오차는 ± 0.3%~± 0.5%에 도달할 수 있으며 표면 거칠기는 Ra 1.2 μm이며 일부 부품은 추가 가공이 필요하지 않습니다.

셋째. MIM의 대표적인 적용 분야

1. 가전제품: 휴대폰 카드 홀더, 접이식 스크린 힌지, 스마트워치 케이스.

2. 의료 장비: 수술 도구, 치과용 브래킷, 정형외과용 임플란트.

3. 자동차 산업: 터보차저 블레이드, 연료 분사기, 안전벨트 버클. 산업용 공구: 마이크로 기어, 드릴 비트, 공구 홀더.

4. 항공우주: 드론 구조 부품, 고온 내성 합금 부품.

MIM의 미래 동향

1. 재료 확장: 고온 합금 및 티타늄 합금의 MIM 적용이 가속화됩니다(항공우주 분야 등).

2. 마이크론 수준의 정밀도: MEMS 센서와 같은 마이크로 부품을 위한 MIM 기술의 혁신.

3. 녹색 기술: 환경 친화적인 접착제와 최적화된 탈지 기술을 통해 에너지 소비와 오염을 줄입니다.

금속 사출 성형(MIM)은 복잡한 소형 금속 부품의 대량 생산에 최적의 솔루션으로, 특히 가전제품 및 의료기기와 같은 분야의 고정밀 요구 사항에 적합합니다. 부품이 소형, 복잡성, 대량 생산, 그리고 높은 재료 성능이라는 특성을 충족한다면, MIM은 전체 비용을 크게 절감하고 성능을 향상시킬 수 있습니다.

위성 나노 MIM 기술을 위한 최고의 금속 분말 공급업체로서 철 분말도 공급할 수 있습니다. 구리 가루 , 스테인리스 스틸 파우더 및 기타 문의 사항이 있으시면 언제든지 저희에게 연락해 주십시오. admin@satnano.com